今まで白しか乗っていなかったから良かったのですが黒い車にした途端に汚れが気になる様になったとご相談頂きました。 洗車機を利用してるそうですがこれが原因かな?と思っていましたがどうもガラスコーティングの初期トラブルかと思います。

洗車機を利用してるそうですがこれが原因かな?と思っていましたがどうもガラスコーティングの初期トラブルかと思います。

ディーラーで施行してもらったので相談したらコーティングなどこんなもんですよ、こんなものとは(笑)

ウォータースポットが初期に出来る、または出来てしまった事が不満であればそれなりの対処をしてもらいたいのですが絶対にそう言ったものが付かないと保証する事ははやはり難しいと思います。以前はこの様なトラブルを避ける為に親水タイプのコーティングが登場しましたがやはり撥水タイプが圧倒的に人気があります。

このバランスを調整する技術としてベースの作り方と多層構造のコーティングを開発しました。

ベース層はシリカ成分が98%で48時間で完全乾燥します。

トップコートはセラミックを含有したコーティング材を密着させて二層にします。揮発性有機化合物を含まないVOCフリーの液剤で環境にも優しい仕様で完全乾燥が4時間と非常に短く次の日に雨が降っても雨の納車でもトラブルが起きる事は少ないと思います。

自社の車両で実験した所いくら乾燥が早いとメーカーが言っていてもやはり艶や手で触った感触は1週間程経たないと安定したと感じはしませんのでそれまで洗車機に入れるとか木の下に止めて樹液を付けない、井戸水を掛けるなどは止めた方が良いと思います。

車両の修復はほぼ出来ました。しかし特殊な光に当ててみたら薄ら目立たない程度にスケールの跡はあります。

車両の修復はほぼ出来ました。しかし特殊な光に当ててみたら薄ら目立たない程度にスケールの跡はあります。

バフで磨くも捉える限界があるのでこれ以上追うのは止めた方がいいと思います。 当社のセラミックコートシステムはベースのコーティング剤を変更する事で価格設定も手頃な金額からハイスペックまで選んで頂ける様にしています。

当社のセラミックコートシステムはベースのコーティング剤を変更する事で価格設定も手頃な金額からハイスペックまで選んで頂ける様にしています。

どの仕様にしても高性能撥水タイプです。水玉が100度でキレイな球になるので雨が降るとコロコロと下に落ちて汚れも一緒に落ちてしまいますので洗車を多少サボっても何時も綺麗な状態を保ちます。 透明度があり艶やかな仕上がりになりお客様も一目みて前のコーティングと仕上がりが全く違うと大変喜んで頂けました。

透明度があり艶やかな仕上がりになりお客様も一目みて前のコーティングと仕上がりが全く違うと大変喜んで頂けました。

施行する為には丸裸にした方が作業性もよくなりますし仕上がりも良くなります。今回は3Mの2080シリーズを使って行って行きます。

施行する為には丸裸にした方が作業性もよくなりますし仕上がりも良くなります。今回は3Mの2080シリーズを使って行って行きます。

2日目にはリヤと運転席側を施行して大体のの型が出来上がります。

2日目にはリヤと運転席側を施行して大体のの型が出来上がります。 ルーフはカーボンにして欲しいとのオーダーだったのでここだけ色が変わります。アンテナなど邪魔な物が無いのですんなり貼れました。

ルーフはカーボンにして欲しいとのオーダーだったのでここだけ色が変わります。アンテナなど邪魔な物が無いのですんなり貼れました。 ここまで1週間の施行時間を要して少し休憩します。バンパーなどの作業に移って行きます。

ここまで1週間の施行時間を要して少し休憩します。バンパーなどの作業に移って行きます。 ヘッドライドとはステルススモークと言う艶消しのマットスモークを貼ります。同じくテールライトも施行していきました。1番薄いスモークなのでトーンダウンしても光量に影響が出ない設計です。

ヘッドライドとはステルススモークと言う艶消しのマットスモークを貼ります。同じくテールライトも施行していきました。1番薄いスモークなのでトーンダウンしても光量に影響が出ない設計です。 エンブレム もトーンダウンしました。

エンブレム もトーンダウンしました。 仕上がりましたちょっとイカつい重厚な雰囲気

仕上がりましたちょっとイカつい重厚な雰囲気

なかなかカッコイイもんですね、間違いなくオンリーワンでしょ

なかなかカッコイイもんですね、間違いなくオンリーワンでしょ

コーティングとはただコーティングを塗るだけではありません、全体的に傷取りや鉄粉などの除去、細部の水垢や使用感を徹底して取り除きシャキッとさせて行く事が専門のショップのコーティング施行を指します。

コーティングとはただコーティングを塗るだけではありません、全体的に傷取りや鉄粉などの除去、細部の水垢や使用感を徹底して取り除きシャキッとさせて行く事が専門のショップのコーティング施行を指します。 天井全体がガラスになっててウロコの様なシミが幾層にもなっていましたので先にガラスを磨いてウロコを取り除きボディの研磨を行って行きました。

天井全体がガラスになっててウロコの様なシミが幾層にもなっていましたので先にガラスを磨いてウロコを取り除きボディの研磨を行って行きました。 ドア回りにあるアルミモール

ドア回りにあるアルミモール ここが白錆が出てとても古く感じます。本来この作業は別途なのですが軽く磨いてやりました。本来の作業とは番目が荒いペーパーで徐々に細かくして最後はメタルコンパウンドで仕上げて行きます。大量の時間を消費致しますので徹底的にとは行きませんが多少綺麗にしておきました

ここが白錆が出てとても古く感じます。本来この作業は別途なのですが軽く磨いてやりました。本来の作業とは番目が荒いペーパーで徐々に細かくして最後はメタルコンパウンドで仕上げて行きます。大量の時間を消費致しますので徹底的にとは行きませんが多少綺麗にしておきました

洗車機を利用してるそうですがこれが原因かな?と思っていましたがどうもガラスコーティングの初期トラブルかと思います。

洗車機を利用してるそうですがこれが原因かな?と思っていましたがどうもガラスコーティングの初期トラブルかと思います。 車両の修復はほぼ出来ました。しかし特殊な光に当ててみたら薄ら目立たない程度にスケールの跡はあります。

車両の修復はほぼ出来ました。しかし特殊な光に当ててみたら薄ら目立たない程度にスケールの跡はあります。 当社のセラミックコートシステムはベースのコーティング剤を変更する事で価格設定も手頃な金額からハイスペックまで選んで頂ける様にしています。

当社のセラミックコートシステムはベースのコーティング剤を変更する事で価格設定も手頃な金額からハイスペックまで選んで頂ける様にしています。 透明度があり艶やかな仕上がりになりお客様も一目みて前のコーティングと仕上がりが全く違うと大変喜んで頂けました。

透明度があり艶やかな仕上がりになりお客様も一目みて前のコーティングと仕上がりが全く違うと大変喜んで頂けました。

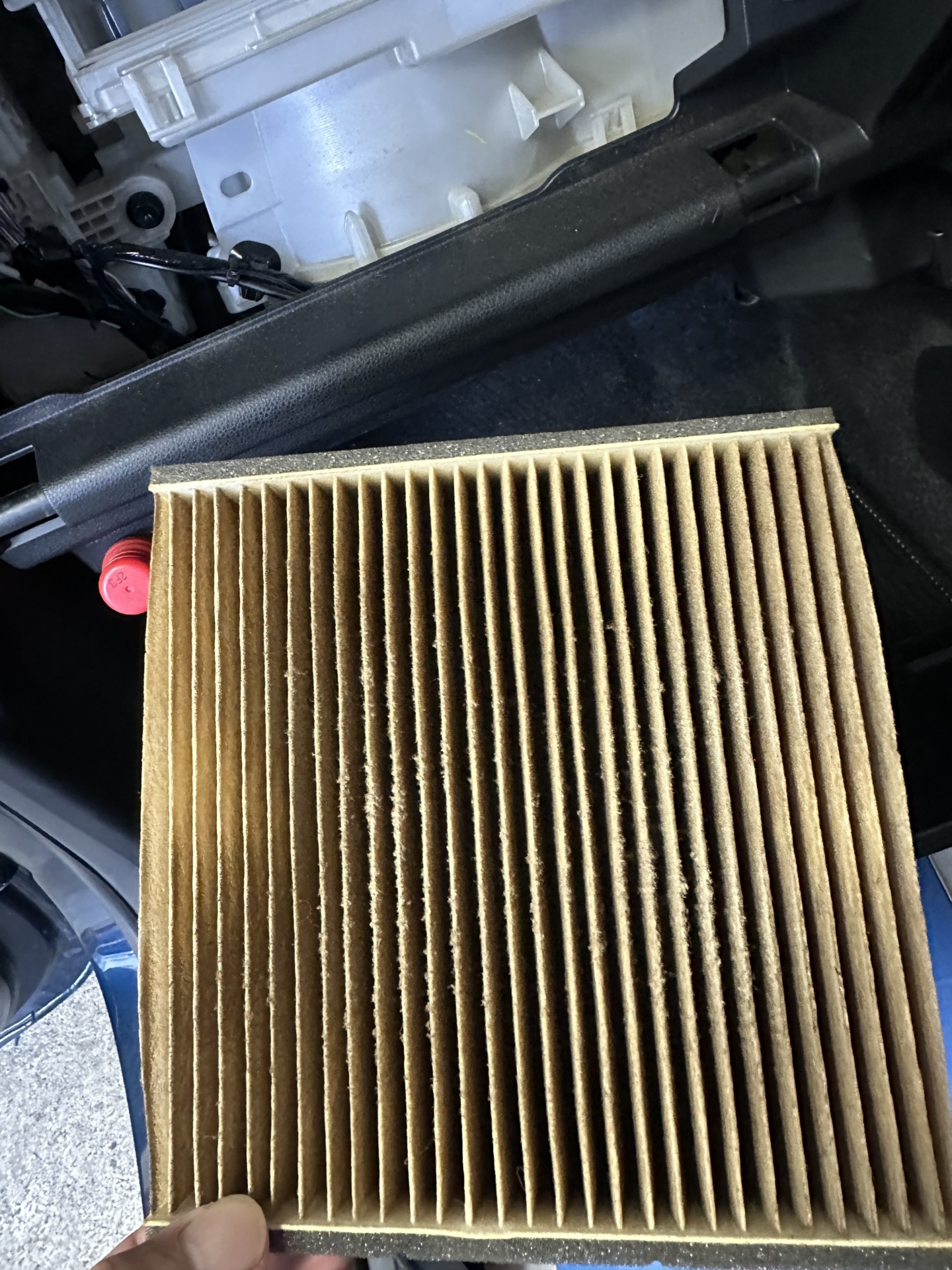

室内の清掃を一通り行いエアコンも臭いのでフィルターを確認した所凄まじい状態でした

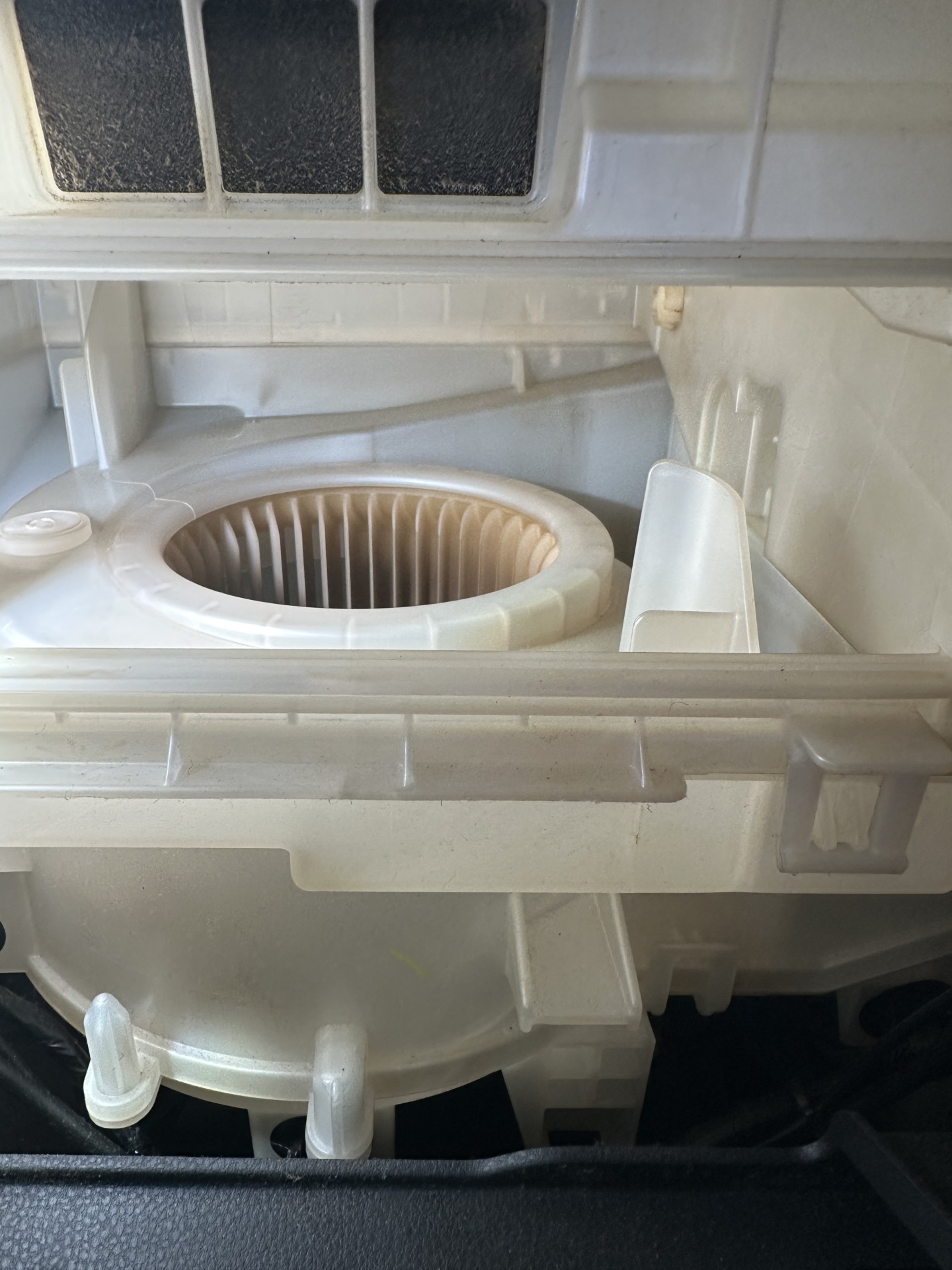

室内の清掃を一通り行いエアコンも臭いのでフィルターを確認した所凄まじい状態でした エアコンのファンも黒くタバコの煙を相当、吸い込んだ為だと推測。天井などは割と綺麗いに見えますが室内は酸化したタバコ臭が強く簡単に落ちそうではありません。

エアコンのファンも黒くタバコの煙を相当、吸い込んだ為だと推測。天井などは割と綺麗いに見えますが室内は酸化したタバコ臭が強く簡単に落ちそうではありません。 エアコンの洗浄が終わり全く臭いがしなくなり室内も最終仕上げでオゾンで殺菌消臭処理を行い無事にクリーンな室内になって無事に納車致しました。

エアコンの洗浄が終わり全く臭いがしなくなり室内も最終仕上げでオゾンで殺菌消臭処理を行い無事にクリーンな室内になって無事に納車致しました。

以前まで半年以上の納車期間が必要でしたが三分の一程度で届く様になった新車です。グリルが大きく細かったのですが根気よく細かくコーティングを塗布致しました。

以前まで半年以上の納車期間が必要でしたが三分の一程度で届く様になった新車です。グリルが大きく細かったのですが根気よく細かくコーティングを塗布致しました。

電気自動車のテスラは富山にディーラーが在りそこから認定中古車の入庫です。走るスマホと言われるのは納得、珍しい作り方で見るのも聞くのもヘェ〜の連続。ドアハンドルがフラットでドアと一体化してますが付近は爪で付いた傷が有り綺麗に磨いて分からなくして置きました。

電気自動車のテスラは富山にディーラーが在りそこから認定中古車の入庫です。走るスマホと言われるのは納得、珍しい作り方で見るのも聞くのもヘェ〜の連続。ドアハンドルがフラットでドアと一体化してますが付近は爪で付いた傷が有り綺麗に磨いて分からなくして置きました。 またしても電気自動車!新車ですが雨の跡があっちこっちに付いていて全て除去に半日程。

またしても電気自動車!新車ですが雨の跡があっちこっちに付いていて全て除去に半日程。 セラミックコーティングシステムで仕上げると雨で汚れた車も流れ落ちてしまいます。鉄粉の付着も驚く程少なくホイールにもそのまま使用出来ます。試験データーを見ると鉛筆高度で4〜6Hです。何故幅があるかと言うと濃紺系は塗装が柔らかくシルバーや白など淡色系は硬いのでその硬度を拾うからです。4Hを超える硬さが出ると触った感触も違う物になりドアハンドルに手を挿入した時にツルっとした感じがします。

セラミックコーティングシステムで仕上げると雨で汚れた車も流れ落ちてしまいます。鉄粉の付着も驚く程少なくホイールにもそのまま使用出来ます。試験データーを見ると鉛筆高度で4〜6Hです。何故幅があるかと言うと濃紺系は塗装が柔らかくシルバーや白など淡色系は硬いのでその硬度を拾うからです。4Hを超える硬さが出ると触った感触も違う物になりドアハンドルに手を挿入した時にツルっとした感じがします。

新車ですが全体的にポリッシングを行ってコーティングが接着し易い環境を作ります。

新車ですが全体的にポリッシングを行ってコーティングが接着し易い環境を作ります。 ベースに通常の完全硬化型のコーティングを塗布し、一定時間乾燥させ定着が安定した状態からセラミックコーティングを塗布します。この方法で他の新車に施行実験の経過が大変良好で水玉が100°以上の球状になり雨が降ると汚れが流れ落ち何時も綺麗な状態を保つ大変優れた性能を発揮します。

ベースに通常の完全硬化型のコーティングを塗布し、一定時間乾燥させ定着が安定した状態からセラミックコーティングを塗布します。この方法で他の新車に施行実験の経過が大変良好で水玉が100°以上の球状になり雨が降ると汚れが流れ落ち何時も綺麗な状態を保つ大変優れた性能を発揮します。 鉄粉の付着も明らかに少なくお任せで施行させて頂いた商品は当社の自信作になります。

鉄粉の付着も明らかに少なくお任せで施行させて頂いた商品は当社の自信作になります。

走行は少なく外で駐車して乗りっぱなしの様です。コーティング掛けた時はしっかり撥水してますが放置され洗車もしないのなら当然酷い状態になります。下地処理に1時間以上掛かりましたがコーティングはしっかり残っています。水垢は付いていないのですが苔があっちこっち生えています。

走行は少なく外で駐車して乗りっぱなしの様です。コーティング掛けた時はしっかり撥水してますが放置され洗車もしないのなら当然酷い状態になります。下地処理に1時間以上掛かりましたがコーティングはしっかり残っています。水垢は付いていないのですが苔があっちこっち生えています。 メンテナンスは普段から手を入れない箇所をしっかり洗浄して気持ち良く乗って頂ける事を意識して作業します

メンテナンスは普段から手を入れない箇所をしっかり洗浄して気持ち良く乗って頂ける事を意識して作業します

コーティングを痛めない特殊な洗浄剤を使い綺麗にしました。最後に撥水層を作って完了しました。

コーティングを痛めない特殊な洗浄剤を使い綺麗にしました。最後に撥水層を作って完了しました。

シートを直接嗅いでみた所、生臭い臭いと塩素系の臭いがして技術の無さを確実に誤魔化す為に大量に塩素系消臭剤を撒き散らしたと思います。

シートを直接嗅いでみた所、生臭い臭いと塩素系の臭いがして技術の無さを確実に誤魔化す為に大量に塩素系消臭剤を撒き散らしたと思います。 荷台の蓋を開くと凄い勢いで臭いが上がってきてレベルの低い作業で余りにもチープな施行に少し怒りが込み上げてきます。

荷台の蓋を開くと凄い勢いで臭いが上がってきてレベルの低い作業で余りにもチープな施行に少し怒りが込み上げてきます。 弊社での作業は天井からシートドア内まで徹底してやり直しの掃除を行いバクテリアで臭いの素である箇所に何度も塗布致します。バクテリアは臭いを分解する特殊な微生物で常温と水で仮死状態から目覚め水分が無くなるまで臭いを食べ続けてくれてとても安全で確実に臭いを消してくれるとても素晴らしいアイテムです。

弊社での作業は天井からシートドア内まで徹底してやり直しの掃除を行いバクテリアで臭いの素である箇所に何度も塗布致します。バクテリアは臭いを分解する特殊な微生物で常温と水で仮死状態から目覚め水分が無くなるまで臭いを食べ続けてくれてとても安全で確実に臭いを消してくれるとても素晴らしいアイテムです。 オゾンは最初塩素みたいな臭いがしますので今回の案件では少しお客様は戸惑ってましたがオゾン臭は勝手に分解されますので心配要りませんしコロナウイルや雑菌など全て消滅させますのでアレルギーをお待ちの方には安全で確実な対策でもあります。

オゾンは最初塩素みたいな臭いがしますので今回の案件では少しお客様は戸惑ってましたがオゾン臭は勝手に分解されますので心配要りませんしコロナウイルや雑菌など全て消滅させますのでアレルギーをお待ちの方には安全で確実な対策でもあります。

色が抜けてしまい表面が黒板の様にパサつく現象をチョーキングと言います。クリヤー層が風化して艶はありません。

色が抜けてしまい表面が黒板の様にパサつく現象をチョーキングと言います。クリヤー層が風化して艶はありません。

力を入れて頑張って磨いてもコンパウンドが絡んで余計に時間を消耗しますので低回転で熱を与えない様にゆっくり磨いてやります。

力を入れて頑張って磨いてもコンパウンドが絡んで余計に時間を消耗しますので低回転で熱を与えない様にゆっくり磨いてやります。 ボンネットもマダラ模様にムラになっています。どうしても縁が磨き切れないので10センチ程の小さいポリッシャーでポイントを磨いやりもう一度全体を仕上げて行きます

ボンネットもマダラ模様にムラになっています。どうしても縁が磨き切れないので10センチ程の小さいポリッシャーでポイントを磨いやりもう一度全体を仕上げて行きます 変色してしまった塗装はどうしょうもありませんが艶は一応出す事が出来ました。ヘッドライトのくすみもサイディング処理をしてリペアしましたので全体的な外見はかなり美しく復活したと思います。

変色してしまった塗装はどうしょうもありませんが艶は一応出す事が出来ました。ヘッドライトのくすみもサイディング処理をしてリペアしましたので全体的な外見はかなり美しく復活したと思います。

リヤ周りも機械をいくつも変えながら細かい箇所まで拘り磨き上げたのですっかり見違えます、ご利用ありがとうございました。

リヤ周りも機械をいくつも変えながら細かい箇所まで拘り磨き上げたのですっかり見違えます、ご利用ありがとうございました。

助手席から運転席の頭上まで大きく弧を描く様に傷が入っています。遠心力で向かって右斜め上とワイパーの停止位置がチカラの掛かる箇所で深く傷が入り込んでいました。ガラスの傷は見た目が酷くない様に見えて案外深くて研磨に時間がかかる場合もあります。

助手席から運転席の頭上まで大きく弧を描く様に傷が入っています。遠心力で向かって右斜め上とワイパーの停止位置がチカラの掛かる箇所で深く傷が入り込んでいました。ガラスの傷は見た目が酷くない様に見えて案外深くて研磨に時間がかかる場合もあります。

全体的にもワイパー傷が入っていましたが広い範囲も同時に磨き視界が良好になりました。作業時間は4時間程ですが磨く姿勢がちょっと辛いのですが綺麗になって喜んで頂けて幸いでした。

全体的にもワイパー傷が入っていましたが広い範囲も同時に磨き視界が良好になりました。作業時間は4時間程ですが磨く姿勢がちょっと辛いのですが綺麗になって喜んで頂けて幸いでした。